由于预制构件生产是装配式建筑的重要环节,其产品质量的高低直接影响装配式建筑能否顺利实施。预制构件生产前,在确保预制构件设计深度除满足构件结构性能和功能要求的基础外,还应满足构件生产、吊装运输、现场安装、临时固定以及与现浇结构连接、模板、支撑等施工要求。

1 装配式混凝土预制构件生产阶段质量问题

在江苏某装配式混凝土预制构件生产企业挂职锻炼半年,通过实地调研,发现生产过程中的问题,根据客户投诉与客户退货情况进行整理总结,并通过查阅国内外文献资料,分析装配式混凝土预制构件生产阶段出现的质量问题及解决方案。通过对所调研的构件厂在 2020 年 7 月至 2020 年10 月期间不同工程项目构件出现的问题进行分析,包括客户投诉与客户退货情况进行整理,共统计出 75 个构件质量问题点,其中,外观质量问题出现的频数.多,尺寸偏差与预留孔问题出现频数也较多。具体数据见表 1。

通过分析,生产企业在生产过程中由于时间紧、任务重、管理不当等原因,造成预制构件成品出现质量缺陷,如出现表面蜂窝、麻面、缺棱掉角、尺寸偏差以及预埋预留、粗糙面、成品保护等问题,影响了装配式建筑的整体质量。具体分析存在以下问题:

1.1 外观质量问题

1.1.1 构件表面污染

预制构件表面污染的原因主要是模具表面脱模剂没有涂刷均匀,模具长时间不使用而生锈;预制构件成品在转运、存放运输过程中保护不到位,表面受外来物污染。其中《装配式混凝土建筑技术标准》(GB/T 51231-2016)中,第 9.3.2 条规定:模具应具有足够的强度、刚度和整体稳固性,并应符合下列规定:模具应保持清洁,涂刷脱模剂、表面缓凝剂时应均匀、无漏刷、无堆积,且不得影响预制构件外观效果。

1.1.2 构件缺棱掉角

构件缺棱掉角的原因主要有构件没有达到设计强度而脱模,造成混凝土边角随模具拆除破损;拆模操作不当,边角受外力撞击破损;模具中的边角位置杂物未及时清理干净,或脱模剂涂刷不均匀、缓凝剂未干燥;预制构件成品在转运、存放运输过程中保护不到位,受到外力或重物撞击而损坏。其中《装配式混凝土建筑技术标准》 (GB/T 51231-2016)中,第 11.2.3 条规定:预制构件的混凝土外观质量不应有严重的缺陷,且不应有影响结构性能和安装、使用功能的尺寸偏差。

1.1.3 构件裂纹

构件裂纹产生的原因主要是混凝土强度没有达到设计强度过早起吊;构件在堆放、运输过程中保护措施不规范;预制构件吊运方式或者吊具选用不当,未合理配置钢筋造成拉应力超过允许应力。

1.1.4 构件蜂窝、孔洞、麻面

构件蜂窝、孔洞、麻面产生的原因主要是混凝土振捣不密实、漏振造成蜂窝麻面;模板表面未清理干净或模板未满涂隔离剂;混凝土搅拌不均匀,造成混凝土黏聚性与流动性不好;混凝土入模时自由倾落高度较大、或者没有进行分层浇筑混凝土,产生离析,出现蜂窝麻面等。

1.2 尺寸偏差问题

1.2.1 构件截面尺寸偏差

构件截面尺寸偏差产生的原因主要是预制构件生产过程中模具未按规定要求定期校核与验收;模具定位尺寸不准,未按施工图进行放线或误差较大;混凝土浇筑振捣过程中发生模具跑模问题,预制构件隐蔽工程检验不严格,生产线工人没有进行自检。

1.2.2 钢筋定位偏差

构件钢筋定位偏差产生的原因主要是预制构件生产过程中钢筋加工尺寸不合格或者钢筋固定措施不牢固;浇筑过程中造成钢筋骨架出现变形;混凝土终凝前外伸钢筋没有进行进一步矫正;再者预制构件浇筑过程中隐蔽工程检验不严格,生产线工人没有进行自检。

1.3 预埋件问题

1.3.1 预埋线盒位置错误

预埋线盒位置错误问题产生的原因是预制构件生产时预埋件没有加设固定措施;浇筑混凝土过程中预埋件变形产生位移;预制构件在进行钢筋绑扎时,工人随意踩踏或材料随意堆放。

1.3.2 预留孔堵塞

预留孔堵塞产生的原因主要是预制构件生产时没有对预留孔洞进行封堵保护,造成异物进入预埋件孔洞后堵塞;预制构件模具拼缝不严,造成漏浆堵塞预埋件孔洞。

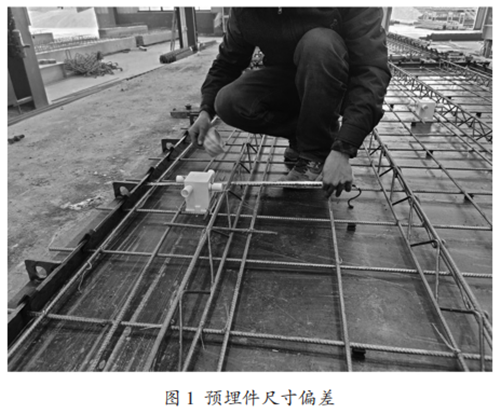

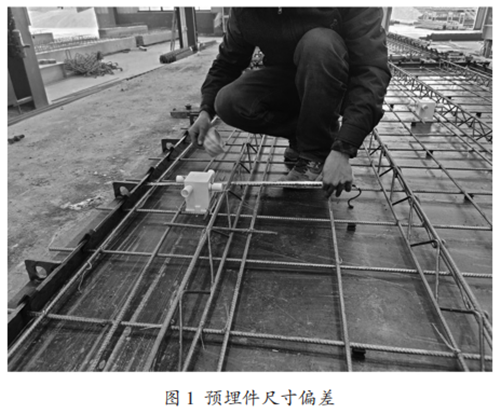

1.3.3 预埋件尺寸偏差

预埋件尺寸偏差产生的主要原因是现场施工人员施工不细致,不熟悉设计规范或者图纸尺寸计算有偏差,造成尺寸存在冲突(见图 1);现场施工人员按照图纸进行布置预埋件,但是预埋件固定措施设置不到位,出现预埋件移位现象;浇筑混凝土时被振捣棒碰撞;抹面时未采取纠正措施。

1.3.4 预埋件锈蚀

预埋件锈蚀产生的主要原因是预制构件生产完成后,没有对构件外露金属件进行防腐、防锈处理;生产线工人没有进行自检。

1.3.5 预埋件遗漏

预埋件遗漏产生的主要原因是预制构件预埋件埋设深度不足或者套筒埋件型号错误;预制构件混凝土振捣不均匀,造成预埋件脱落;预制构件隐蔽工程检验不严格,生产线工人没有进行自检。

1.4 灌浆套筒问题

1.4.1 灌浆管口、出浆管口错乱

灌浆管口、出浆管口错乱产生的主要原因是预制构件套筒设计或者布置位置过密,套管加固不牢,振捣混凝土时因碰撞等原因导致灌浆管口、出浆管口产生错误,成型后管口混乱。

1.4.2 灌浆管口、出浆管口堵塞

灌浆管口、出浆管口堵塞的主要原因是配套套管选用不当,灌浆管在混凝土浇筑过程中被破坏或弯折变形;灌浆管底部没有采取固定措施,导致套筒底部水泥浆漏入筒内;灌浆管保护措施不到位,有异物掉入。

1.4.3 灌浆套筒移位

灌浆套筒移位主要原因是套筒固定部位没有采取有效的固定措施;混凝土浇筑振捣过程中振捣棒碰撞导致套筒偏移;预制构件隐蔽工程检验不严格,生产线工人没有进行自检。

1.5 构件标识问题

构件标识问题产生的主要原因是生产企业未严格按规范要求进行标识标注,预制构件设计、生产时遗漏安装标识;生产线工人没有进行自检。

1.6 构件运输问题

构件运输问题产生的原因主要是预制构件存放、运输等设计存在缺陷或制作不合理;预制构件装车未严格按规范执行,运输时未采用有效的柔性保护措施。

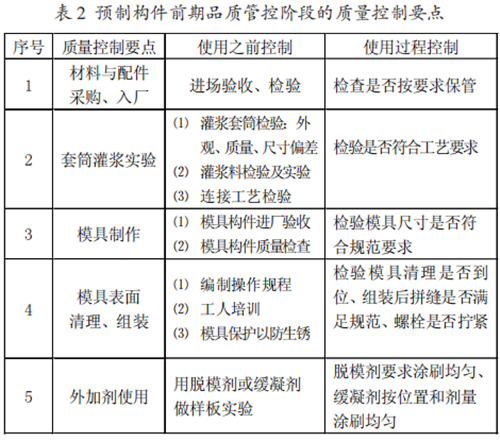

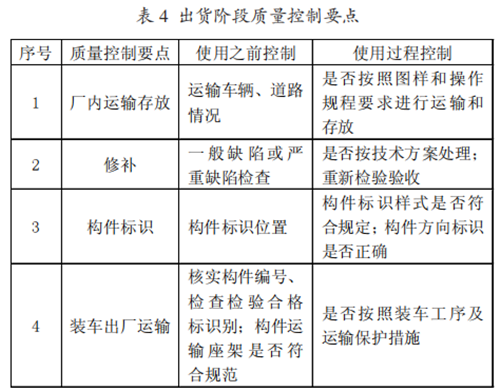

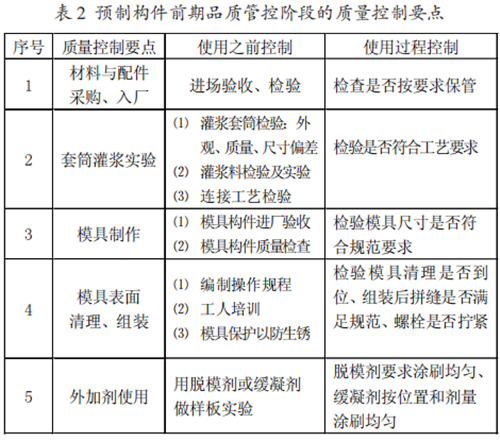

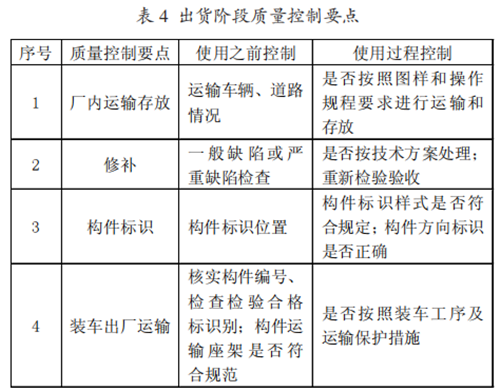

2 预制构件生产前准备阶段的质量控制要点

产品的质量是一个企业的灵魂,关系到企业的信誉及发展。由于预制构件生产过程中具有工序复杂、产品数量大、成品种类多、过程信息多、工作人员协同要求高的特征,根据工厂生产特点,并结合质量管理要求,生产质量管控过程可分为三个阶段前期品质管控阶段 (表2)、过程控制阶段(表 3)、出货控制阶段(表 4),并根据各阶段的质量控制要求找出各阶段的质量控制要点。

3 预制构件外观缺陷的防治措施

根据生产质量管控过程的不同阶段,对预制构件生产、运输和堆放过程中遇到的常见问题进行梳理分析,将检查结果分成三类:合格品、可修品、废品。对于可修品提出相应缺陷处理措施。

3.1 预制构件成品修补

3.1.1 麻面

结构表面做粉刷的,可不处理;表面无粉刷的,应在麻面部位浇水充分湿润后,可用原混凝土配合比去石子砂浆修补。干燥后用细砂纸打磨修补面,使修补处和构件整体平整、光滑成一体,减小修补处与本体的色差。

3.1.2 露筋

(1)表面露筋:对露筋部位进行除锈处理,对露筋部位进行除锈凿毛处理,刷洗干净后,在表面抹防水材料再用 1:2 或 1:2.5 水泥砂浆,将露筋部位抹平。干燥后用细砂打磨修补面,使修补处和构件整体平整、光滑成一体,减小修补处与本体的色差。

(2)深度露筋:凿去薄弱混凝土和突出颗粒,洗刷干净后,用比原来高一等级标号的细石混凝土填塞压实。修补处应做好养护措施,防止出现收缩缝。

3.1.3 蜂窝、孔洞

将较小蜂窝、孔洞的松动石子和突出骨料颗粒剔除,刷洗干净后,用高强度等级细石混凝土仔细填塞捣实。干燥后用细砂打磨修补面,使修补处和构件整体平整、光滑成一体,减小修补处与本体的色差,如果是较深蜂窝,可预埋压浆管、排气管、表面抹砂浆或灌注混凝土封闭后,进行水泥压浆处理。

3.1.4 缺棱掉角

将松动石子和突出颗粒剔除,刷洗干净充分湿润后,然后用相同或高一等级标号的材料修补。如遇无法直接用修补料处理的,应采用支模浇筑混凝土的操作工序。干燥后用细砂打磨修补面,使修补处和构件整体平整、光滑成一体,减小修补处与本体的色差。

3.1.5 色差

养护过程形成的色差,可以不用处理,随着时间推移,表面水化充分之后色差会自然减弱;如果是影响观感的色差,可以用带胶质的砂浆进行调整,但是调整色差的材料不应影响到后期装修。

3.1.6 气孔

(1)涂料饰面的构件表面直径大于 1mm 的气孔应进行填充修补。

(2)对表面局部出现的气泡,采用相同品种、相同强度等级的水泥拌制成水泥浆体,修复缺陷部位,待水泥浆体硬化后,用细砂纸将整个构件表面均匀地打磨光洁,确保表面无色差。

3.2 预制构件报废处理

3.2.1 钢筋位移

装配式建筑预制构件生产中如存在钢筋与预埋件的偏差问题或者构件表面平整度超过了允许值,则不能进入下一道工序;如果偏差结果影响较大,甚至对于结构安全有一定的影响,则按照相关程序进行报废处理。

3.2.2 混凝土强度不足

预制构件的混凝土强度不足,将对建筑结构的整体稳定性、承载能力及耐久性等多方面产生不利。如混凝土强度较低,可用无损检测法检测混凝土的实际强度,检测结果达不到设计要求的,可以提请设计院给出解决方案,如果确实无法满足结构要求的,进行构件报废处理。

由于预制构件的生产过程质量管控是预制构件能否满足设计要求的关键环节。所以以上预制构件生产过程中出现构件质量问题的修补措施,属于事后控制。通过分析生产过程中受到的各自环境、施工工艺等因素的影响,可以找出内在的规律,达到防治的目的。研究成果应用于常州某住宅小区项目装配式构件生产中,通过对混凝土生产工艺和质量控制措施的改进,使混凝土预制构件的缺陷率大幅降低。

预制构件生产中出现的质量问题,造成了大量的返工及浪费现象。装配式预制构件出现的质量问题,不仅没有发挥出现代工业化生产模式的优点,同时也降低了装配式构件工厂的收益和竞争力,究其原因,主要还是由于传统的工厂生产管理方式未能解决工厂的精细化管理、沟通信息、排产计划与现场进度整合等问题。因此,积极研究探索装配式建筑构件信息管理系统,利用信息化手段提高生产过程中施工人员与各作业环节之间的协同性,并通过 BIM 技术实现信息数据整合,以提高装配式预制构件生产的管理能力。这也是作者下一步要研究的方向。

当前位置:

当前位置:

热门推荐

热门推荐